English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

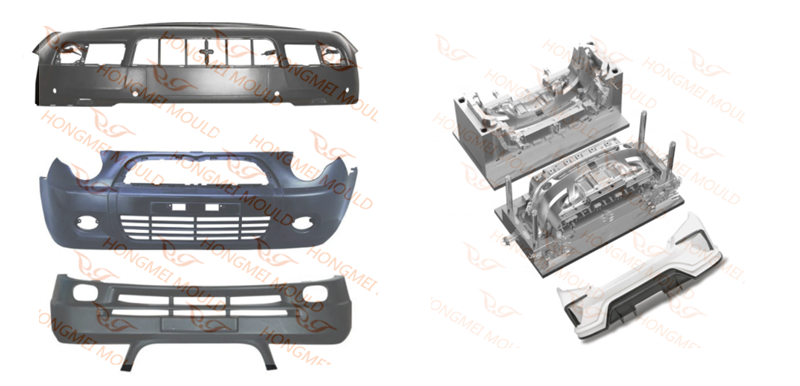

Hur man gör en främre stötfångarform för en bil

2021-07-14

Hur man gör en bil främre stötfångare form?

1、 Strukturanalys av plastdelar

Formen på den främre stötfångaren liknar sadelns. Materialet är PP + epdm-t20, krympningen är 0,95%. PP är huvudmaterialet i stötfångaren och EPDM kan förbättra stötfångarskyddets elasticitet. T20 innebär att tillsätta 20 % talk till materialet, vilket kan förbättra stötfångarskyddets styvhet.

Funktionerna hos plastdelar är:

(1) Formen är komplex, storleken är stor och väggtjockleken är relativt liten, vilket tillhör storskaliga tunnväggiga plastdelar.

(2) Plastdelarna har många stötar och penetrationer, många förstyvningar och stort flödesmotstånd hos formsprutningssmältan.

(3) Det finns tre spännen på insidan av plastdelen, och det är mycket svårt att dra kärnan i sidled på varje plats.

2、 Analys av formstruktur

Den främre stötfångarens insprutningsform antar den inre avskiljningsytan, passerar genom den heta löparen och styrs av sekvensventilen. Det inverterade spännet på båda sidor antar strukturen av stor lutande takhylsa, horisontellt lutande tak och rakt tak, med den maximala dimensionen 2500 × 1560 × 1790 mm.

1. Design av formdelar

Den avancerade interna avskiljningsytteknologin antas i formdesignen, bruksmodellen har fördelarna att avskiljningsklämman är dold på stötfångarens yta som inte ser ut, vilket inte kan ses efter monteringen på fordonet och inte kommer att påverka utseendet. Men svårigheten och strukturen för denna teknik är mer komplex än den för den externa typen av stötfångare, och den tekniska risken är också högre. Kostnaden och priset för formen är också mycket högre än för den externa stötfångaren. Men på grund av det vackra utseendet används denna teknik flitigt i mellan- och högklassiga bilar.

Dessutom har plastdelen ett stort antal genomgående hål, varav några är stora i arean. Ventilationsöppningen och spalten för att undvika tomrum är utformade på kollisionsplatsen, och insättningsvinkeln är större än 8 °, vilket kan öka formens livslängd och är inte lätt att producera blixt.

De främre stötfångarens formsprutningsdelar och mallen görs till en helhet, och mallmaterialet kan vara förhärdat formsprutningsstål P20 eller 718.

2. Design av grindsystem

Hela varmlöparsystemet används i formens gjutsystem, vilket har fördelarna med bekväm montering och demontering, låga krav på bearbetningsnoggrannhet, ingen risk för limläckage, pålitlig monteringsnoggrannhet och inget behov av upprepad demontering och montering i framtiden, samt låga underhålls- och reparationskostnader.

Den främre stötfångaren är en utseendedel och ytan får inte ha smältmärken. Vid formsprutning måste smältmärkena skyndas till ytan som inte ser ut eller elimineras, vilket är en av de viktigaste och svåra punkterna i formdesignen. Formen använder 8-punkts sekvensventilens hot runner gate-kontrollteknik, nämligen SVG Technology, som är en annan avancerad teknik som antagits av formen. Den styr öppningen och stängningen av åtta heta munstycken genom cylinderdrivningen, för att uppnå den idealiska effekten av att det inte finns något svetsmärke på ytan av plastdelar.

Svg-teknologi är en ny hot runner-formningsteknik som utvecklats under de senaste åren för att möta bilindustrins behov av storskaliga platta plastdelar och elektronisk industri för mikrotunnväggiga delar. Jämfört med den traditionella hot runner gate-tekniken har den följande fördelar:

① Smältflödet är stabilt, hålltrycket är mer enhetligt, matningseffekten är betydande, krympningshastigheten för plastdelar är konsekvent och dimensionsnoggrannheten förbättras;

② Det kan eliminera svetsmärket eller bilda svetsmärket på ytan som inte ser ut;

③ minska formlåsningstrycket och restspänningen hos plastdelen;

④ minska formningscykeln och förbättra formarbetets produktivitet.

Simuleringsdatadiagrammet för varmlöparsekvensventilen användes i den främre stötfångaren. Det kan ses från formflödesanalysen att under det normala injektionstrycket, formlåsningskraften och formtemperaturen är smältflödet stabilt och kvaliteten på plastdelarna är bra, så formens livslängd och produktkvalificeringsgraden kan garanteras fullt ut.

3. Utformning av sidokärnas dragmekanism

När den främre stötfångaren antar delningsytan för inre avskiljning, är delningslinjen vid det bakre spännet av den fasta formen en platta placerad under den lutande toppen av den rörliga formsidan. För att undvika risken för skador på formen under operationen måste kärndragningsproceduren kontrolleras strikt under öppningen av formen, se formens arbetsprocess för detaljer.

Formen antar den komplexa strukturen hos det lutande taket designat under det raka taket och det tvärgående lutande taket (dvs sammansatt lutande tak) designat inuti det lutande taket. För att dra kärnan smidigt bör det finnas tillräckligt med utrymme mellan det lutande taket och det raka taket, och kontaktytan mellan det lutande taket och det raka taket bör utformas med en lutning på 3 ° – 5 °.

Kylvattenkanalen ska utformas för det stora lutande taket och det stora raka taket på båda sidor av sprutformen på den invändiga avskiljande stötfångaren. Sidohålet på den fasta formen på den invändiga avskiljande stötfångaren ska vara utformad med en fast formnålstruktur för kärndragning.

Här vill vi förklara: sprutformen för den inre avskiljningsstötfångaren och den allmänna sprutformen Till skillnad från det skjuts plastdelen inte ut genom att stanna i den rörliga formen, utan genom att förlita sig på dragkroken i processen att öppnas. Sidokärndragningen 43 på den fasta formen dyker upp under öppningsprocessen och plastdelen kommer att följa den fasta formen ett visst avstånd.

4. Design av temperaturkontrollsystem

Temperaturkontrollsystemets design av den främre stötfångarens huvudinsprutningsform har ett stort inflytande på formningscykeln och produktkvaliteten. Formens temperaturkontrollsystem antar formen av "rak kylvattenrör + lutande kylvattenrör + kylvattenbrunn".

De huvudsakliga designpunkterna för munstyckets kylkanal är följande:

① Strukturen hos den rörliga formen är mer komplex och värmen är mer koncentrerad, så det är nödvändigt att fokusera på kylning, men kylkanalen måste hållas minst 8 mm från tryckstången, den raka toppen och de lutande övre hålen.

② Avståndet mellan vattenkanalerna är 50-60 mm, och avståndet mellan vattenkanalerna och kavitetsytan är 20-25 mm.

③ Om kylvattenkanalen kan göra raka hål, gör inte lutande hål. För lutande hål med en lutning på mindre än 3 grader, ändra dem direkt till raka hål.

④ Längden på kylkanalen bör inte vara för olika för att säkerställa att formtemperaturen är ungefär balanserad.

5. Design av styr- och positioneringssystem

Formen tillhör en stor tunnväggig formsprutningsform. Utformningen av styr- och positioneringssystemet påverkar direkt plastdelarnas noggrannhet och formens livslängd. Formen har en fyrkantig styrpelare och 1° exakt positioneringsstyrning, där fyra fyrkantiga styrpelare 80 × 60 × 700 (mm) används på den rörliga formsidan och fyra fyrkantiga styrpelare 180 × 80 × 580 (mm) är används mellan den rörliga och fasta formen.

När det gäller positionering av delningsytan, antas två konpositioneringsstrukturer (även känd som inre formrörsposition) i båda ändarna av formen, och konens lutningsvinkel är 5°.

6. Design av avformningssystem

Plastdelar är stora tunnväggiga delar och avformningen ska vara stabil och säker. Mittläget på formen antar rak topp och ejektorstift, diametern på ejektorstiftet är 12 mm. Eftersom kontaktytan är liten och svår att återvända, är det lätt att få utkastarstiftet att kollidera med kavitetsytan på den fasta modellen, så den inre avskiljande stötfångaren bör utformas så rak som möjligt, och ejektorstiftet ska användas mindre.

På grund av det stora antalet tryckstycken är frigöringskraften och återställningskraften för tryckbitarna stora, så frigöringssystemet använder två hydraulcylindrar som kraftkälla. Se figur 7 för cylinderns placering. Dimensionen L i figuren är avståndet som ska fördröjas, vilket är relaterat till storleken på det fasta reversspännet, vanligtvis 40-70 mm.

På grund av den ojämna ytan på den rörliga kärnan är alla de fasta ändarna av fingerborgen och drivcylindern utformade med en stoppstruktur.

3、 Arbetsprocess för mögel

Eftersom stötfångarinsprutningsformen använder den interna avskiljningstekniken, är den omvända positionsavskiljningslinjen på plattan a placerad under den lutande toppen av den rörliga formsidan. För att undvika risken för skador på formen under drift är formens arbetsprocess mycket strikt. Därefter diskuteras stegen och försiktighetsåtgärderna från början av stängning av mögel.

① Innan du stänger formen är utkastarstiftplattan 50 mm bort från formens bottenplatta, för att säkerställa att den omvända delen av en plåt inte vidrör det tvärgående lilla lutande taket som sticker ut från det stora lutande taket, och se till att en plattan kan smidigt slutföra stängningen genom att trycka på återställningsstången.

② Tryck tillbaka tryckplattan och den lutande toppen till återställningsläget.

③ Innan dynan öppnas är det nödvändigt att applicera tryck på ejektorcylindern i förväg för att säkerställa att hela ejektorsystemet och en platta kan öppnas synkront. När formen öppnas ska A-plattan och fingerborgsplattan först öppnas 60 mm för att säkerställa att plastdelen och det tvärgående lilla lutande taket alla är åtskilda från A-plattans omvända spännyta.

④ Den fasta formen en platta fortsätter att öppna formen, och ejektorstiftplattan i den rörliga formen förblir oförändrad i utstötningstillståndet på 60 mm, för att uppnå funktionen att separera plattan och den raka toppen.

4、 Resultat och diskussion

1. Formen använder den inre avskiljningstekniken för att säkerställa det vackra utseendet på plastdelarna.

2. Den andra kärndragningsstrukturen av "sammansatt lutande tak" används i formen, vilket löser problemet med lateral kärndragning i den komplexa delen av plastdelen.

3. Det heta öppningssystemet med åttapunkts nålventilsekvensventil används i formen, vilket löser problemet med smältfyllning av storskaliga tunnväggiga plastdelar.

4. Det hydrauliska trycket används som kraften hos urformningssystemet för att lösa problemen med stor urformningskraft på plastdelar och svåråterställda tryckdelar.

Praxis visar att formstrukturen är avancerad och rimlig, storleken är korrekt och det är ett klassiskt verk av bilformar. Sedan formen sattes i produktion har den laterala kärndragningen varit samordnad och tillförlitlig, och kvaliteten på plastdelarna har varit stabil och uppfyllt kundernas krav.

Kontakta mig