English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Stor hushållsapparatform

- Små hushållsapparater mögel

- Plast hushållsdelar Mögel

- Plastform för medicinsk utrustning

- Plast Kontorsfaciliteter Mögel

- Form för bildelar av plast

- Plast motorcykel delar mögel

- Husdjursprodukter Mögel

- Stol plastform

- Plast industridelar mögel

- Injektionsform för plastlåda

- Plast Kid Products Mögel

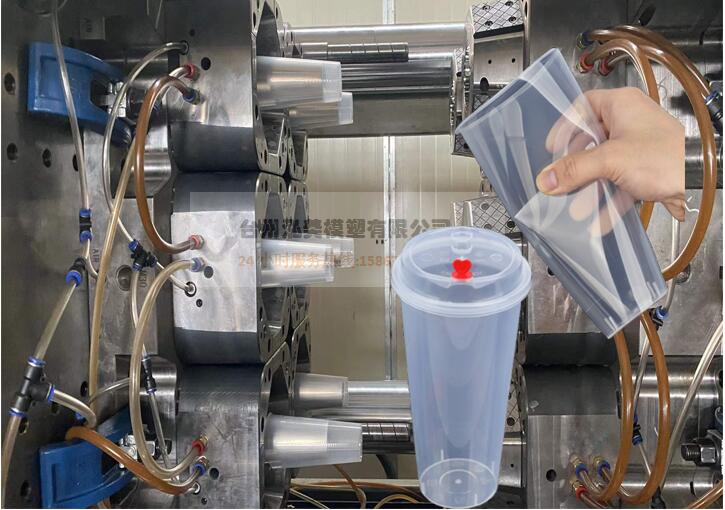

- Plast tunnväggform

- PET-förform och mögelform

- Plaströrkopplingsform

- Plastprodukter

- Andra formar

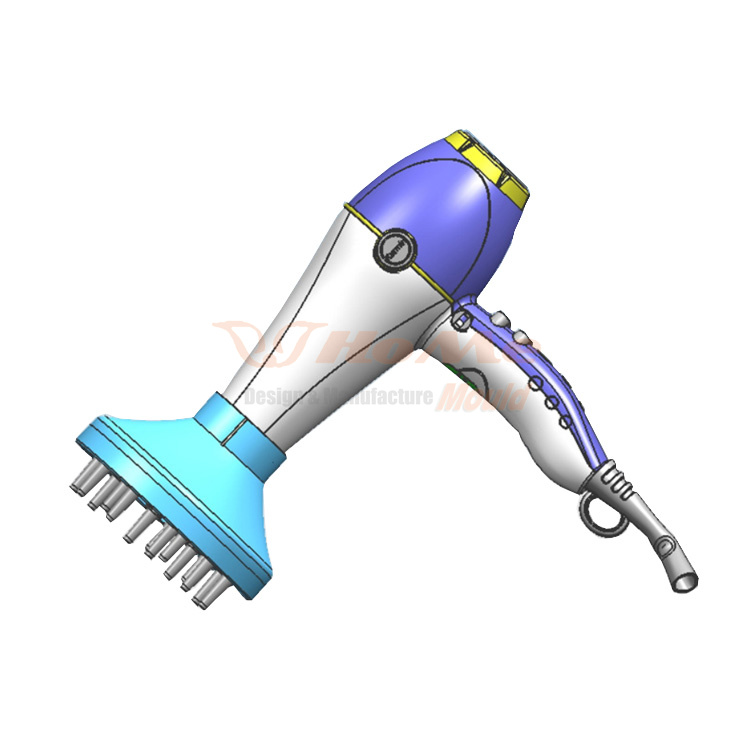

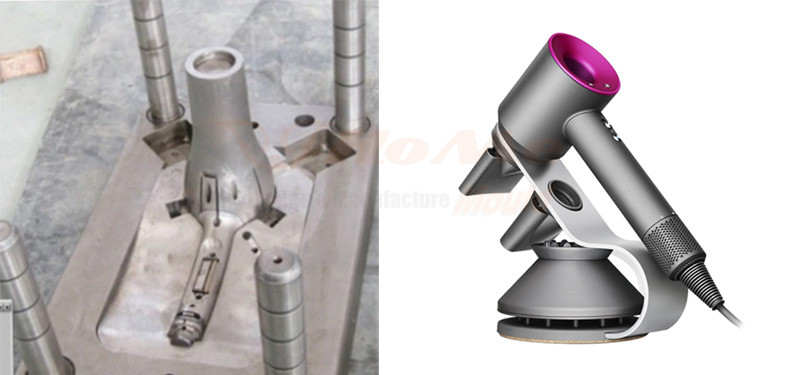

Plast Hårtork Shell Injection Mould

Hongmei Mould har avancerad verktygsutrustning för att säkerställa vår formkvalitet och formprecision

Skicka förfrågan

Plast Hårtork Shell Injection Mould

Skalstorlek: 230*215*90mm

Skalets vikt: 165g

Formstål: P20

Formbas: 45#

Kavitet: singel

Insprutningssystem: kall löpare

Porttyp: direktport

Provtid: 45 dagar efter design bekräftad

Betalningstid: T/T, 50 % förskottsbetalning + 50 % saldo

Anpassa dina formar med ditt prov.

Designavdelningen förPlast Hårtork Shell Injection Mould

Hongmei Mould är experter på 3D-design, industriell design, formdesign, snabb prototypframställning och andra tjänster. Aoxu Mould har en grupp experter som arbetar exklusivt med varje kund för att fastställa de bästa alternativen och specifika krav för varje produktlinje, prototyp eller design du vill ha. Målet för oss är att tillhandahålla lösningar till branschen, hjälpa till att effektivt minska kostnaderna och optimera alla processer.

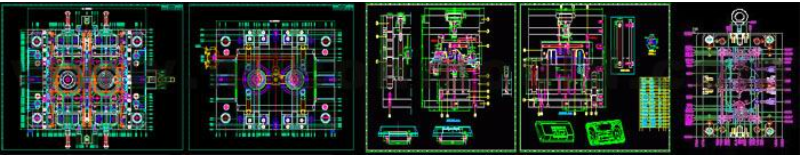

Vi har mycket kvalificerad programvara, inklusive de senaste verktygen inom CAD-CAM, Unigraphics och Pro / Engineer wildfire, genom att förse dem med simuleringar och alternativ för utveckling av alternativa produkter med stor praktisk tillämpning för plastindustrins tillverkare.

Genom våra heltäckande tjänster inom Industriell Design, Prototyping, Packaging Plastics-Mould kommer ditt företag att ha möjlighet att erhålla maximal prestanda på kortare tid, för den mest ekonomiska produktionen av delar eller formar och uppnå en mer ekonomisk optimering av alla absoluta produktionsprocesser.

Hongmei Mould inbjuder dem att nå nya nivåer av lönsamhet och produktivitet. Maila oss eller kontakta oss för att hitta den idealiska lösningen inom mekanisk design för industrin för alla deras CNC-maskiner.

Under vår framgångsrika meritlista, ett avundsvärt rykte för kvalitet och effektivitet för att svara på kraven från tillverkningsindustrin med praktiska lösningar inom områdena:

- Industriell mekanisk design

-Industriell design 3D och 2D

-3D-modellering

-2D-ritningar

-CAD / CAM-design

-Plast Hårtork Shell Injection MouldDesign

-Produktutveckling och ingenjörsprojekt

-Pro-Engineer Wildfire Software

- Digitalisera delar

-Snabb prototypframställning

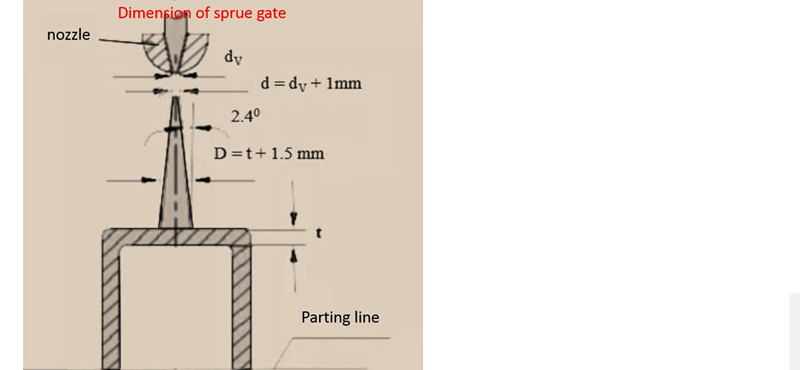

Fördelar och nackdelar med direktport

*Fördelar:

– Insprutningstrycket kommer att minska på grund av direkt hålighetsfyllning.

– Grind och löpare design enkelt.

– Formtillverkning är lätt, låg designkostnad.

– Lätt att designa och underhålla.

*Nackdelar:

– Vi måste skära av grinden efter gjutning.

– Provet har ett sjunkmärke nära portpositionen.

– Denna grind är stor så efter grindens skärning har provet märken vid en grindposition.

Hur designar man en direktport?

d=dv+1 mm

dv: munstyckets utloppsdiameter.

d: diameter på inloppsöppningar.

D=t + 1,5 mm

+ t: Den tjockaste av produkten.

+ D: Diametern på inloppsporten beror på platsen vid den gjutna delen.

Den bör dock inte vara tjockare, för då stelnar smältan för sent och förlänger kylningstiden i onödan.

Kontakta mig