English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Stor hushållsapparatform

- Små hushållsapparater mögel

- Plast hushållsdelar Mögel

- Plastform för medicinsk utrustning

- Plast Kontorsfaciliteter Mögel

- Form för bildelar av plast

- Plast motorcykel delar mögel

- Husdjursprodukter Mögel

- Stol plastform

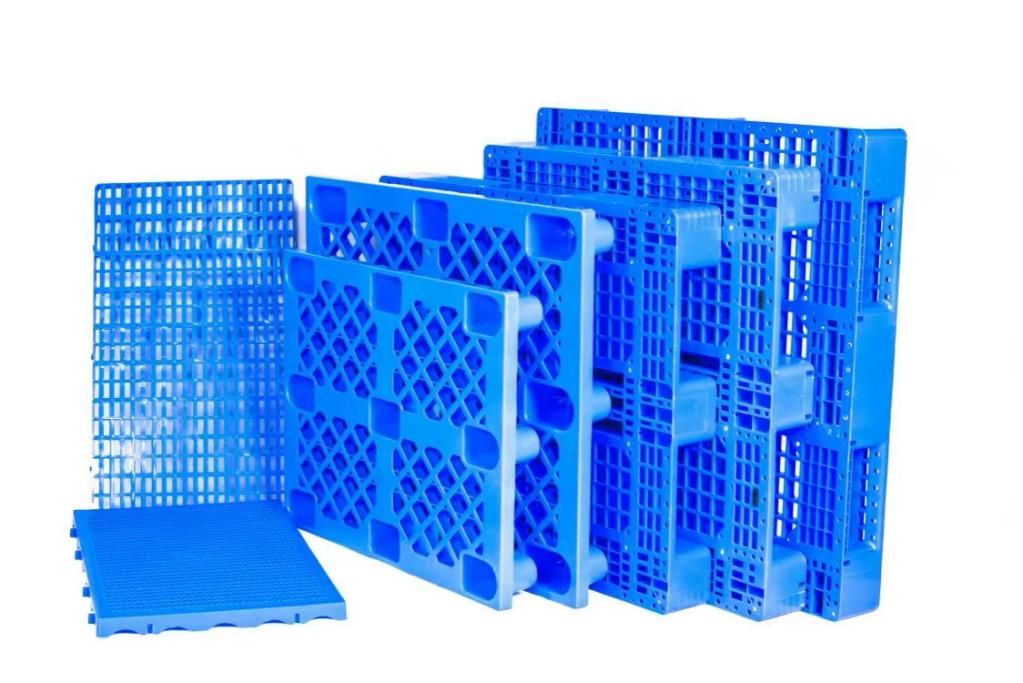

- Plast industridelar mögel

- Injektionsform för plastlåda

- Plast Kid Products Mögel

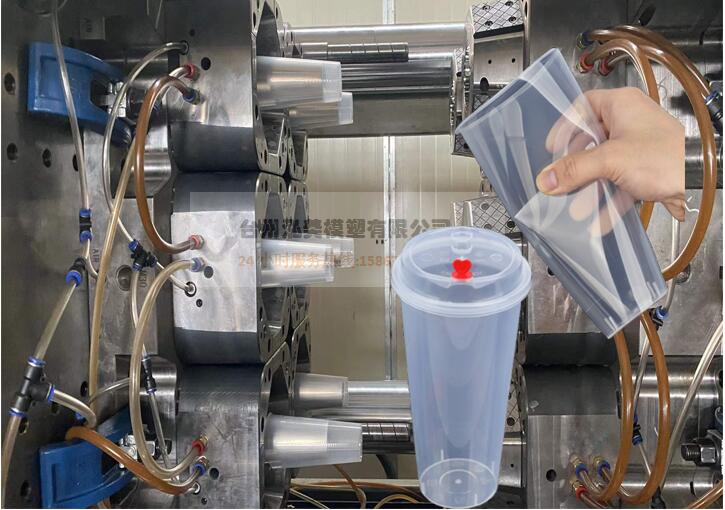

- Plast tunnväggform

- PET-förform och mögelform

- Plaströrkopplingsform

- Plastprodukter

- Andra formar

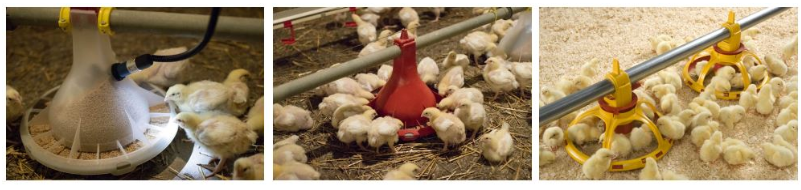

Injektionsform för fjäderfämatarplatta

Vårt löfte är att alltid vara en effektiv, ärlig och pålitlig partner; vi kräver inget mindre av oss själva. Vårt dagliga mål är att säkerställa att våra kunder och partners alltid känner att de arbetar med de absolut bästa i branschen.

Skicka förfrågan

Injektionsform för fjäderfämatarplatta

Formspecifikationer

Formens namn: Fjäderfämatarform

Formtyp: Injektionsform

Produktmaterial: PP

Produktmonteringsantal: 4 plastdelar

Delnamn: Topplås, spjäl, matarkropp, matarbas.

Formstål: 718 eller högre

Formbas: C60

Insprutningssystem: varmlöpare för matarkropp &. matarbas,

kall löpare för topplås &. spjäla

Formarbetsläge: automatisk eller halvautomatisk

Formens livslängd: minst 500 000 skott

4 formar färdigtid: 45 dagar.

Paketdetalj: stark trälåda

Hot Runner In Feeder Pan Form

Hot runner formar har många fördelar jämfört med kalla runner formar. Hot runner-formen är en form som använder värmeanordningen för att få smältan i löparen att försvinna och inte stelna. Den har många formningscykler och kan även spara råmaterial.

1. Förkorta cykeln

Formningscykeln för delarna förkortas. Eftersom det inte finns någon begränsning av kylningstiden för löparsystemet, kan delarna kastas ut i tid efter formning och stelning.

2. Mögelbilder

Det finns ingen kall löpare i den rena varma löparformen, så det finns ingen produktionskostnad. Detta är särskilt viktigt för applikationer där plaster är dyra. Faktum är att alla de stora hot runner-tillverkarna i världen har utvecklats snabbt under den tid då olja och plastråvaror är dyra i världen. Eftersom hot runner-teknik är ett effektivt sätt att minska kostnader och materialkostnader.

3. Minska avfallet

Minska avfallet och tillhandahåll produktkvalitet. Under formningsprocessen för varmlöpare kontrolleras plastsmälttemperaturen noggrant i löparsystemet. Plast kan flyta in i formhålorna i ett mer enhetligt tillstånd, och resultatet är delar av jämn kvalitet. Kvaliteten på porten som bildas av den heta löparen är god, restspänningen efter urtagning är låg och deformationen av delen är liten.

4. Produktionsautomation

Eliminera efterföljande processer, vilket bidrar till produktionsautomatisering. Efter att den heta löparformen har formats är delen den färdiga produkten utan att behöva trimma grinden och återvinna den kalla löparen. Befrämjar produktionsautomatisering. Många utländska produkttillverkare har kombinerat heta löpare med automation för att kraftigt förbättra produktionseffektiviteten.

Projektledning

1.Del genomförbarhetsanalys

2. Designförberedelse

3D/2D ritning & kundverktygsstandard (se bild Customer Tool Standard Exempel), Specifikation (se Specifikationsexempel)

Designmöte (projektledare, FoU, verktygsmakare, processingenjör)

Mögelflöde (om nödvändigt) Mögelflödesvideo eller analys i PDF.

Layoutlösning

3.Verktygsdesign-DFM

Verktygsdesign start och självkontroll

Designgranskningsmöte

Verktygsdesign till kund för godkännande

Verktygsdesign anpassas efter kundkommentarer

Upprepa detta tills kundens slutgiltiga godkännande

4. Schema

Skicka slutligt detaljerat dagsschema till kunden.

Procedurkontroll

Veckorapport till kund genom foton, e-post, Skype-möten

Projektledare daglig uppföljning enligt schema

5. Förberedelse för mögelprovning

Projektledare får information om provkvantitet, färg, råvara redo för bearbetningsingenjör.

6.Efter T1

ISIR (Initial Sample Inspection Report) för 2-5 prover, beror på delstorlek

Prover till kund

PFU (Problem Follow Up) som innehåller bilder av detaljerade problem och föreslagna lösningar

Verktygsinspektion före leverans enligt checklista

7.Ändring och korrigering

Dimensionskorrigering på ISIR och kund’s feedback på prover

Utvärdera med kunden för ändringar och ange ny provtid

Upprepa tills kundens slutgiltiga godkännande av prover

8. Verktygsinspektion

Slutlig inspektion av självverktyg

Vissa kunder kommer över för verktygsbesiktning

Kapacitetsstudie genom att köra små batchproduktion

9. Frakt

Ordna service för leverans av verktyg

Skicka leveransinformation (ETD, ETA, fartygsnamn etc) till kunden

Kontrollera med kunderna om deras tester i huset om verktygets prestanda inom 15 dagar efter att verktyget anländer.

Avslutande avslutningsmöte för sammanfattning.

10.Kundservice

Installation av formar och vägledning:

1) Efter ankomsten av formar, om vi behöver vår hjälp med att lösa de tekniska problemen, skickar vi ingenjörer men flygbiljetter och boende tur och retur kommer att vara på kundens bekostnad.

3) Ingenjörer kommer att stanna i köpare’ land för det överenskomna datumet , vägleda arbetarna att använda formen och andra nödvändiga tekniska som gratis.

2. Kvalitetsgaranti och annan efterservice

1) Garantiperioden för varje form är 12 månader från det datum då formar accepteras av köparen’s fabrik Under garantiperioden:

Om någon form har ett litet problem på grund av den olika maskininsprutningen, kommer säljaren att tillhandahålla reparationsmetoden.

Om några reservdelar går sönder ska säljaren göra om nya och av god kvalitet och skicka till köparen,

Om formarna inträffar det stora problemet, formarna kan inte repareras, köparen kan inte lösa problemen, t.ex. mögelsprickor, produkten kan’t gjutning… något stort problem (förutom mänskliga problem) Säljaren och köparen förhandlar för att lösa problemet, köparen kan skicka tillbaka det till fabriken för reparation.

Mer information Kontakta mig